- TOP

- TOP続

- TOP続々

- ブログ

- 会社情報

- 会社案内

- 沿革-1

- 沿革-2

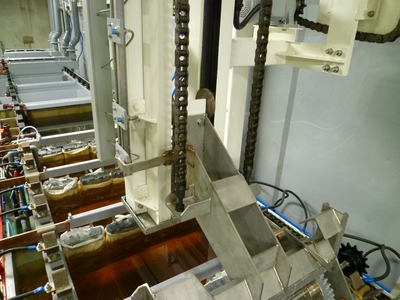

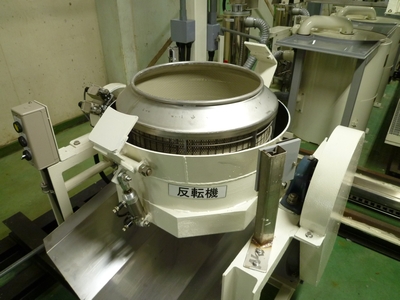

- 設備一覧

- 分析機器一覧①

- 分析機器一覧②

- 塗装技術

- 製品一覧-1

- 製品一覧-2

- めっきとは?

- めっきとは?続編

- 錫めっき製品(光沢あり)-1

- 錫めっき製品(光沢あり)-2

- 錫めっき製品(光沢あり)-3

- 錫めっき製品(光沢なし)-1

- 錫めっき製品(光沢なし)-2

- 錫めっき製品(光沢なし)-3

- 錫めっき製品(光沢なし)-4

- 銀めっき製品-1

- 銀めっき製品-2

- 亜鉛めっき製品-1

- 亜鉛めっき製品-2

- 亜鉛めっき製品-3

- 亜鉛めっき製品-4

- ニッケルめっき製品-1

- ニッケルめっき製品-2

- ニッケルめっき製品-3

- ニッケルめっき製品-4

- ニッケルめっき製品-5

- ニッケルめっき製品-6

- カチオン電着塗装製品

- キリンス・脱脂処理製品-1

- キリンス・脱脂処理製品-2

- キリンス・脱脂処理製品-3

- キリンス・脱脂処理製品-4

- 部分めっき/半導体製品

- クリア塗装製品

- 硬質クロムめっき製品

- 無電解ニッケルめっき製品

- パ-カ-ライジング(黒染め)

- 硬質アルマイト処理製品

- 金めっき製品

- 資料ダウンロ-ド-1

- お問い合わせ

- CSR活動

- 動画ライブラリ

- 写真集

- アクセス

- LINK-1

- LINK-2

●表面処理とは?

表面処理とは、現代に存在する製品や機器、部品、装置の金属には、ほとんど全てに何らかの形で処理されています。

昔から使われている熱処理や塗装、めっきを始めとして、真空蒸着技術や電着塗装、多種多様な加工方法に至るまで様々な表面処理が

現在までに開発され、実用化された種類は膨大な数になります。ものづくりを語る上で、表面処理は無くてはならない技術と言えます。

例を上げれば、ITに於いて情報を記録する記憶媒体には、磁気デイスクであるFD、HD、光デイスクであるCDや、光磁気デイスクである

DVDやブル-レイなど種々のディスクメディアが使われており、記憶容量や使用目的によって様々な用途に使い分けられています。

これらのメディアと呼ばれる記憶媒体は全て表面処理技術を基にして開発されたものと言えます。

又、自動車は様々な表面処理によって成り立っています。自動車は鉄鋼材料を主体として、アルミニウム合金など金属材料や熱可塑、

硬化性樹脂材料によって構成されていますが、部品毎の種類によって要求される特性が様々です。部品を構成している基材の保護及び

付加価値を向上させるためには、個々の要求に応じた表面処理が施されています。自動車に於ける技術課題の1つは燃費の向上と炭酸GAS

排出量の削減がありますが、表面処理の活用がこれらの課題解決に大きな役割を果たしています。

又、工具に於いて工具表面に要求される特性は、使用条件によって大きく異なります。切削工具や切断・プレス金型等、冷間加工用の

工具には、耐摩耗性や精度、部品の摺動性、樹脂成型用金型には、耐食性や離型、変形収縮性、熱間鍛造用金型やダイカスト金型など

熱間圧延成形用金型には耐高温酸化性や熱膨張や熱収縮性が要求されます。表面処理は、これらの要求される使用条件に適応するように

工具表面の特性を改善したり、成形時の熱収縮膨張や熱動特性、劣化性等を加味し付与する為に適合されています。

この本来の特性を熟知、経験することが重要でめっき表面処理技術は重要のファクタ-に位置付けされています。

●素材表面にコ-ティングし、防錆や見栄え・耐久性を向上させる。(塗装とめっきの目的は共通です。)

めっきという加工処理を想像しやすい表面処理の方法として塗装があります。

加工処理の方法としてはめっきと塗装では全く工程や方法が異なりますが、目的は、

めっきと同じく素材の表面の保護をコーティングする事で錆びないようにしたり

製品を綺麗に見せたりすることで製品の質や見栄え・維持耐久性を向上させる

ことが本当の目的で双方目的は同じです。

また、メッキと塗装の違いは加工方法だけはなく、使用される材料や道具、工程等の違いもあります。

塗装ではペンキの材料である樹脂や油を使い、メッキの場合は金属を溶かした液体を使用します。

そして、その溶かした金属を水槽に素材を浸して、水に溶けている金属を素材表面に密着させ、

素材表面に保護膜を作ることです。

●めっきとは?

もともとメッキは「塗金」と呼ばれており、金属製品の鋳造において欠かすことのできない作業のひとつでした。この「メッキ」という言葉は漢字で書くと

「鍍金」と表記することから、本来はひらがなもしくは漢字での表記が正解。JISなどでは現在でも「めっき」とひらがな表記がされていますが、

今では「メッキ」とカタカナ表記が一般的になってしまっています。

メッキとはその語源のひとつ「塗金」という言葉から分かるとおり製品の表面に金属を塗る作業であり、この作業によって塗られた金属の膜自体を

メッキと呼ぶこともあります。

メッキの技術は紀元前1500年のメソポタミア文明の時代には既に行われていたことが分かっており、約3500年にもおよぶ歴史があります。

ちなみにメソポタミア文明の時代に行われていたメッキは主に鉄製品の劣化防止や装飾を目的として、沸点が低く塗りやすいスズがメッキとして

使用されていたことも分かっています。

このメッキの技術は、シルクロードで中東や中国を経由して、仏教などと共に日本へ伝来したといわれています。そのため奈良時代以降に建立された

大仏の表面には、水銀アマルガム法などを応用したメッキ処理が施されていることが多く、この時代の大仏が現存している理由のひとつにもなっています。

また、メッキは1800年に電池が開発されたことをきっかけにシアン化金メッキや硫酸銅メッキなどの方法も発明され、現在ではその処理方法も多岐に

渡ります。

●メッキの目的

このようにメッキとは、製品の表面に金属を塗って膜を作る作業のことですが、その目的としては主に3つあります。どのような目的で、メッキは行われているの

でしょうか。

●防食

メッキの技術は古くから存在しており、メッキが施された大仏などの歴史的遺産の中には、今でも大きな損傷がない状態で現存しているものが少なくありません。

このことはメッキに金属の腐敗や錆びを防ぐ「防食効果」があるためであり、このことは古くから存在するメッキ本来の目的のひとつといえます。

また、このようなメッキのことを総称として「防食メッキ(防錆メッキ)」と呼び、今日においては特に高い耐食性が要求される建築資材や機械部品などにも、

品質向上を目的として施されています。

●装飾

古くから存在する大仏の中には、もともと金色に光り輝いていたとされるものも存在し、そのようなものは金メッキがされていたと推測できます。

このような金メッキをはじめとしたメッキは、製品の装飾を目的で現在でも行われています。たとえばオリンピックなどで贈呈される金メダルは100パーセント

金でできているのではなく、表面のみに金メッキされたものであることはよく知られています。

このような装飾を目的として施されるメッキを総称として「装飾メッキ」と呼び、今日では家電やデジタル機器の外装などに対しても行われています。

●「メッキ」・「めっき」正しい表記はどちらか?

文献や情報誌を見るといつも気になっているところです。

「メッキ」は一般的にはカタカナで書かれていますが、実はメッキは滅金(めっきん)からきている日本語で正確にはひらがな

で「めっき」と表記するのが正しいと考えます。日常でよく見かけるのはカタカナ表記ばかりで和製英語と思われがちです。

正式にはひらがななので、板金加工の業界内では「めっき」と表記されることが多く、JIS規格でも「めっき」と書くことが

正式な表記とされています。しかし、普段見かける表記はカタカナばかりで、ひらがなだと読みにくいという理由もあり、

近年ではカタカナ表記も取り入れられる事が増えてきました。近年では国語辞典でもメッキと表記されている場合が多く

なってきており、そういった背景からどちらでも良いというのが現状になっています。言葉は時代背景によって変わって

いきますがメッキもそのひとつのようです。

●めっき処理とは

めっきとは、金属又は、非金属の表面に、金属の薄い皮膜を形成させる技術で、めっきしたい金属イオンを含んだ溶液中での

電気化学反応を利用したものです。

| 電気めっき | 電気を流して金属イオンを陰極側に還元析出するものです。 |

| 無電解めっき | 電気を使わず、溶液中の還元剤の働きで金属イオンを還元析出させるものです。 |

| 置換めっき |

金属イオン化傾向を利用して溶液中の金属イオンと被処理物の金属とが酸化還元反応で入れ替わり、 金属イオンを金属に析出させるものです。 |

●電気めっき

銀めっき

金めっき/部分金めっき

亜鉛めっき(クロメート処理/ユニクロ/3価クロム化成処理)

黒クロムめっき

硬質クロムめっき

光沢ニッケル-スズコバルト合金めっき

光沢ニッケル-クロムめっき/半光沢ニッケル-クロムめっき(通称:白上げ)

スズめっき/ニッケル-スズめっき

●めっきのメリット

めっきの特徴は、(1)密着性が良い,(2)厚さの調整が容易,(3)外観が良い,(4)めっきの種類が多い,(5)多量生産ができる、

などが挙げられます。また、素材の表面は、形成された金属の物理的、化学的性質に置き換えられるため、めっきした部分

または製品全体の機能や付加価値を高めることができ、その機能により以下のように区分できます。

●電気めっきとは?

めっきをしたい(析出させたい)金属や樹脂の素材を陰極(マイナス側、カソード)として、めっき皮膜となる金属のイオンを含む溶液に浸し、

電気分解します。このとき、めっきをつけたい金属が陽極(ブラス側、アノード)となり、両極間に電圧を加えると電気が流れます。

その際、陰極界面からはマイナスに荷電した電子が供給され、この電子を、陰極側の品物の界面近くに存在する金属イオンが受け取って

(還元)、金属として表面に皮膜を形成します(析出)。品物を取り付けた治具をめっき液に入れ、陰極の極棒にセットすると、整流器から

直流電流が治具を通して品物に流れ、めっき皮膜を形成していきます。電流値は基本的に被めっき物の表面積で決まります。単位面積当たりの

電気量を電流密度といい、各めっきに適正な範囲があります。めっきされている品物の表面には電流分布が生じ、陽極に近く、出っ張った所には

電流が多く流れ、奥まった所では電流が弱くなります。すなわち、電流密度が高い所にはめっきが厚くつき、電流密度が低い所ではめっきが薄く

なるので、同一製品でも部位によりめっきの厚さが異なってきます。めっき液には、金属イオンの供給源、電気伝導性を付与する薬品、pHの緩衝剤、

陽極溶解剤などの目的で薬品を混合しています。また、めっきの表面に光沢を付与する目的で光沢剤、表面の平滑性を向上する目的でレベリング剤、

ピット(穴)を防止する目的でピット防止剤などが用いられています。一方で、電気を使わないめっき方法を無電解めっきといいます。無電解めっきは、

めっきしたい品物の表面で酸化反応と還元反応が繰り返され、電子のやり取りによってめっき反応が行われます。電気めっきの場合には、電流密度

と時間により、また無電解めっきの場合には時間と温度差によりめっきの厚さを自由に変えることができます。

●電気めっきの原理と適用

電気めっきとは、めっきしたい金属イオンを含む水溶液中で、めっき処理品を陰極(-極)、めっきしたい金属を陽極(+極)として電解するものです。

金(Au)めっき、亜鉛(Zn)めっき、クロム(Cr)めっき、ニッケル(Ni)めっきなど、主に装飾性、耐食性、耐摩耗性などを付加する目的で利用されています。

電気めっきの原理は図1に示すように、陰極では還元反応が起こり、金属が析出してめっき膜として成長します。

すなわち、電解液中の金属イオン〔Mn+〕が電子〔ne-〕をもらって金属〔M〕として表面に析出します。陽極では酸化反応が起こり、めっき液中に陽極の

金属が 溶解してめっき液中の金属イオンが補給されます。このように、めっきしたい金属を陽極にする場合は、その陽極は電解液に溶解しますから、

可溶性電極と 呼んでいます。これに対して、めっき液に溶解しない陽極(不溶性電極)も使用されています。

金(Au)めっき、亜鉛(Zn)めっき、クロム(Cr)めっき、ニッケル(Ni)めっきなど、主に装飾性、耐食性、耐摩耗性などを付加する目的で利用されています。

電気めっきの原理は図1に示すように、陰極では還元反応が起こり、金属が析出してめっき膜として成長します。

すなわち、電解液中の金属イオン〔Mn+〕が電子〔ne-〕をもらって金属〔M〕として表面に析出します。

陽極では酸化反応が起こり、めっき液中に陽極の金属が溶解してめっき液中の金属イオンが補給されます。

このように、めっきしたい金属を陽極にする場合は、その陽極は電解液に溶解しますから、可溶性電極と呼んでいます。これに対して、めっき液に溶解しない

陽極(不溶性電極)も使用されています。

図❶ 電気めっきの原理

電解液は、金属イオンが存在する金属塩溶液であればめっきできますが、光沢のある緻密な皮膜を得るために添加剤が重要な役割を担っています。

例えば、光沢のあるめっき膜にするためには光沢剤が必要で、ピット発生を抑制するためには界面活性剤を添加します。

電気めっきの工程は図2に示すように、前処理工程、本処理工程および後処理工程の順に行われますが、十分に密着性を確保するためには、

前処理工程がとくに重要です。前処理工程では、処理品の加工履歴や材質によって最適な方法を選定します。

例えば、酸化スケールがあるものは酸洗が必須です。洗浄工程としては、溶剤洗浄、アルカリ洗浄、電解洗浄などを行い、めっき直前には

酸浸漬(表面活性化)します。活性化の後は、亜鉛めっきなら本処理としてのめっき工程になりますが、ニッケルめっきやクロムめっきの多くは銅の

置換めっき(ストライクめっき)を行ってから、本処理工程に進みます。

図❷ 電気めっきの工程例

機械部品を対象として、よく利用されているZn、NiおよびCrめっき用のめっき液(電解液)を表1に示します。Znめっきは鉄鋼材料の防錆・防食を目的

として実施されるもので、安価ですからボルトなど多くの機械部品に利用されています。めっき液には、水酸化ナトリウムを含むアルカリ性のシアンめっき液、

塩化カリウムまたは塩化アンモニウムを含む酸性めっき液などが用いられています。なお、亜鉛めっきは皮膜自身の耐食性が劣りますから、めっき後には

クロメート処理が普通に適用されています。クロメート処理は、防食効果と同時に光沢、淡黄色、黄色、緑色などの装飾効果も得られます。

表❶ 主なめっき用のめっき液

●ベ-ンポンプ

●ギヤ-ドポンプ

●渦巻きポンプ

Niめっきは高い硬さをもち、しかも光沢性や耐食性が優れていますから、多くの分野で利用されています。また、耐食性や密着性を向上させる目的で、

図3に示すように、下地には銅めっきが普通に行われています。めっき液としては、硫酸ニッケルまたはスルファミン酸ニッケルを主成分とするものが

用いられています。

● めっきの種類

①銅-ニッケル-クロム 🔶装飾めっきと総称されるめっきで金属素材・プラスチック素材を問わず装飾めっきの主流

②プラスチックめっき 🔶プラスチック素材に電気めっきを施す事で、軽量化・多様化・汚れにくさ・耐衝撃性・耐擦傷性が得られる。

③金めっき 🔶装身具・照明器具・眼鏡等・食器・仏具に使用されるめっきの事です。

④銀めっき 🔶装身具・食器・バッジ・メタル・楽器に使われ、微生物が殺菌され、衛生上極めて好ましい。

⑤ロジウムめっき 🔶化学的に安定しており、常温での変色無し。硬度はHv800~Hv1000 美術工芸・時計・眼鏡等に多用される。

⑥パラジウムめっき 🔶耐食性は白金・ロジウムより劣るが貴金属の中では安価で近年徐々に増えている。

⑦白金めっき 🔶耐食性・耐変色性・硬度にてロジウムと似通った性質を持ち、高級な装飾品に利用されている。

⑧黒色クロムめっき 🔶高級カメラの上蓋や底・時計・事務機等に採用されている。

⑨黒色クロメ-ト 🔶光沢亜鉛めっき後、銀塩を含有した浴中に浸漬する。自動車や弱電のボルト.ナット・各種金具類に利用されている。

➉黒色ニッケルめっき 🔶精密光学機器の内装品等に利用。めっき直後の皮膜は光沢が無い為、一般的には膜厚2micron以下。

⑪黒色ロジウムめっき 🔶耐食性に優れ、重厚な色調と相まって眼鏡や時計等に利用され、比較的新しいめっき法です。

⑫電鋳 🔶母型に膜厚mm単位の超厚付け電気めっきを施し、剥離して製品を作る方法。美術工芸品や仏具に利用される。

⑬亜鉛 🔶代表的な防錆めっき法として広範囲に利用されている。鉄の防食に極めて効果的です。

⑭亜鉛-鉄合金めっき 🔶めっき膜厚5micronで塩水噴霧試験が2,000時間と驚異的な耐食性を誇る。ランニングコストは比較的安価です。

⑮亜鉛-ニッケル合金 🔶膜厚を15micron以上厚くして緑色クロメ-トを行う方法で部品によってはコスト上の制約・制度上の制約有り

⑯錫-亜鉛合金めっき 🔶延展性に優れ、二次加工性が高いという特徴を持った合金めっきで塩水と湿潤雰囲気に特に優れた耐食性を示す。

⑰カドミウムめっき 🔶亜鉛めっきと並ぶ代表的な防錆めっき法でしたがカドミウム公害以降代替えされ現在は数社のみ

⑱工業用硬質クロム 🔶多くの機械的特性を持った代表的な工業用めっきです。装飾用も硬質も本質的には相違なく、潤滑剤保湿性が良い。

●めっき表面に見られる諸現象(外観)

亜鉛めっきには普通、めっき浴面の酸化膜が残り、特徴的な外観を呈します。亜鉛めっき面の色合いは、時間の経過や環境的な

要因で変化します。鋼材の成分によっては仕上がりの外観は異なっています。

「亜鉛めっきに見られる症状」

| たれ |

端部又は部分的に、亜鉛が多量に付着しているもので、尖り・山形・線状のものなどがあります。一般的に やけの発生しやすい素材は、めっき温度を低くしてめっき作業をする為亜鉛の流動性が低下し、たれを発生 させてしまう事が多くなります。 |

| 変色 |

保管中の薬品などの付着及びめっき浴からの引き上げ時に、めっき表面を変色したものをいいます。めっき を引き上げ時に生じる変色したものをいいます。 |

| めっきなし |

局部的にめっき被膜がなく、素材面の露出したものをいいます。また、JISによれば、保護作用の効果が及ぶ めっきなしの大きさは、経験的にはφ5.5mm、又は5mm幅までとなっております。 |

| やけ |

金属亜鉛の光沢がなく、表面が艶消し又は灰色を呈したもので、甚だしい場合には暗灰色となります。 この現象は合金層がめっき表面に露出したものであり、大気中での耐食性には影響ない。やけは密着性さえ 十分であれば実用上の欠落とはなりませんので外観基準を設定される場合は、この点を考慮して頂く必要 があります。尚、金属亜鉛の光沢は酸化の進行とともに失われ、やけの表面と類似した色調に変化しています。 素材の鋼製造工程(脱酸法)によって珪素含有量に相違が見られ、その影響でやけの発生頻度に差が生じます。 |

| カスびき |

表面に亜鉛酸化物又はフラックス残渣が著しく付着したものをいいます。耐食性に問題があると予想される為 付着した状態は、治具を使って除去することが一般的です。 |

| ざらつき |

微粒状の突起があり、めっき浴中の浮遊物質が鋼材の表面に付着したものをいいます。耐食性に影響は ありません。 |

| 傷 |

めっき作業中やめっき用具とめっき表面との接触した痕をいいます。めっき表面の傷は発生位置、大きさ、 深さによってその不良性を判断します。(製造標準等) |

| 白錆び |

保管中に雨水の付着や結露などによって生じた塩基性炭酸亜鉛などの腐食生成物です。 白錆によるめっき被膜の消耗はわずかで、耐食性にほとんど影響はありません。 |

| シ-ム |

素材に傷があると、めっきしたときにめっき表面に特徴有る線状の凹凸になるめっきをいいます。 めっき被膜が形成されているのでそのまま使用しても影響はありません。 |

▶めっき加工に於いて発生する不良の代表例

●めっき処理の目的とメリットを考える。

めっきは耐食性や熱特性、摩耗性など様々な性質や機能を付与することができます。ものによってはめっきをしないで売り出すと

すぐ問題が出てしまうことから、めっきを施すことにより、丈夫で長持ちの部品になります。

日常生活の中でよく使う製品を例に、めっきをすることでどんな効果が得られるか紹介していきます。

●めっきとバリの関係性

電気めっきと無電解めっきの違いは、電気めっきは対象物に電気を流しますが、無電解

めっきは電気を流しません。双方左記に示すとおり、バリや尖った部分があると製品に

均一に電気を流すことが困難になり、尖った部分やバリに電気が集中し、その部分だけ

めっきが厚くなります。無電解めっきは、逆に塗装と一緒で通電の影響はありませんが、

エッジ部のみ薄くなる傾向が見られます。

昨今は、形状によりどの程度の厚みになるかシミュレ-ションが可能です。めっき技術

の中でも膜厚の管理は重要で色むらや耐久性に大きく起因します。

バリの大きさや場所は不均一で、同じ製品であっても鍍金厚が異なります。その弊害は

大きくめっきによる機械的性質が損なわれ、劣化や錆び等の原因となります。その為、

どの製品に関しても抜き取りにて膜厚を測定し、その影響を確認します。

めっき厚は、めっきをする上での重要なアイテムですので、いつも抜き取り検査をして

バリによる影響がどの程度か把握する必要があります。但し根源対策としては、めっき

施工では出来ませんので、根源対策としては、フィ-ドバックし、バリの発生する工程

(切断やプレス機他成形機)に情報を流し、対策することが改善する早道であり、的確な

方法と言えます。めっき施工では念入りに段取りを行っていますが、バリ取り工程を追加

する事は、不可能です。金属製品のバリは、めっき施工に対して多大な悪影響を及ぼしますのでその前工程であり、機械加工に於いて対策することがベストです。

機械加工する上でバリの発生はつきものであり、金型管理をすることにより、バリの発生

はある程度、抑えられますので、後工程のめっきを見直すのではなく、その根源であるバリを発生している根源の金型や機械装置のクリアランスや部品の摩耗管理をすることが、対策の近道と言えます。

●錫めっき(光沢あり・光沢なし)

錫は、比較的軟らかい金属で、食品中に含まれる有機酸に犠牲陽極的に保護する役目が

あり、食品や飲料水の缶材料や機械等の駆動・摺動部分のなじみを良くする役目から広く

使用されています。無光沢錫に光沢剤の含量により、光沢・半光沢錫めっきとなります。

光沢錫めっきは、熱伝導性、防食性に優れており、光沢もあり綺麗なことから装飾性にも

優れています。

融点も231.9℃と低く、軟らかいというのが特長です。近年半導体や、電子部品の応用が

進み、高価で薬液も危険要素が多いことから金めっきの代換えや電気伝導性の良いこと

から電子部品含め、多方面に使用さています。

コネクタ-やタ-ミナル等信頼性の必要となるインタ-フェ-ス等にも多用しています。

●銀めっき

銀は、金属の中でも最も電導性が良く、最小の電気抵抗率を示します。

電気抵抗率の順位は、①銀②銅③金の順となります。

銀は、酸化性の高い酸には、浸食されませんが、硝酸、熱濃硫酸には、簡単に溶解します。

銀は硫黄、硫黄化合物に弱く、硫黄化合物の存在する雰囲気では容易に黒褐色の硫化銀被膜

を生成してしまう。

したがって銀めっきにとって変色防止は重要課題です。

更に、銀めっきは、①特有の明るい白色調②バクテリアに対する抗菌作用や清潔感から

装飾や食器・歯科治療にも多く用いられています。

①電気伝導性②半田付き性③半導体ボンディング性が優れていることは言うまでも無く

耐熱性焼き付けシ-ル材などの特性が良いことから機械分野でも数多くの実用性がある。

●亜鉛めっき

亜鉛めっきは、鉄素地に施すめっきの手法で錆を防ぐことが主目的です。

鋼材を亜鉛めっき液に浸して電解する事でめっき皮膜を生成する工法の事です。

鋼材を錆や腐食しにくいようにします。皮膜は薄く、およそ膜厚は2~25ミクロン。

均一に付着できるのが特長で仕上がりが綺麗なため、装飾品にも向いており、電気を

通しやすくするためにも適用されます。

犠牲暴食作用とは、亜鉛めっきに万一、傷が発生して素地の鉄が露出したとしても、

傷の周囲の亜鉛が「鉄より先に溶け出して」電気化学的に保護するための作用です。

一般的には、白上げ、シロ、クロメ-ト処理とも呼ばれています。

●ニッケル+クロムめっき

ニッケルは厳密に電気ニッケルめっきと無電解ニッケルめっきの2種類があります。

又、外観的には光沢がない物と半光沢、光沢はあります。

電気めっきは、その名の通り、電気を使った表面処理方法で比較的様々な金属に対して

めっき加工ができる特徴があります。

無電解ニッケルは、電気を使わずに化学反応を利用して加工する方法で、電気を使わない

為、表面処理処理が長くなる点、ニッケルめっきなど溶液の種類が限られます。

但し化学反応で表面処理を行う為、製品の形状が複雑になっても仕上がりが綺麗に上がる

という利点があります。ニッケルは、ステンレス鋼、磁石鋼、白鋼などの合金成分として

広く用いられますが、化学的に安定で錆びにくい事からめっき用としても重要な金属で、

電気ニッケルめっき法が開発されたのは1830年代で日本には1892年に初めて行ったという

歴史があります。1950年代には、光沢剤が開発され、光沢ニッケルめっきが可能になると、

使用量は飛躍的に増加しました。

●カチオン電着塗装

カチオン電着塗装の特性は、製品に対して比較的に均一な塗厚で塗装が出来、高い付回り

性が得られる為、内板防錆に好適です。カチオン塗装後の上塗り塗装でもカチオン電着

塗装が活きてきます。耐候性が劣ってしまう塗膜をカバ-する際にも効果が大きい。

全自動ラインで大物から小物まで可能で品質も安定していますので短納期で供給することが可能です。

鉄材、アルミ、ステンレス、亜鉛材でも対応可能で、亜鉛めっき被膜を残したまま

カチオン塗装することも可能です。

自動車部品の下回りにも数多く採用されています。

●クリア塗装

銅材の酸化膜や汚れ等を化学処理し、客先に届くまでの表面状態を維持するために

行う塗装で専用の塗装ガンにて専用治具を使い、手作業にて念入りに作業しています。

膜厚が厚いとタレや弊害が起きますが、シンナ-の気温による季節分けや社内管理にて

安定した塗装面が得られ、酸化防止としての役割を果たしています。

化学処理で取り切れないものは、メカ的なバフを使い、鉄バフに膠と研磨剤を使い、

表面を光沢が出るように銅素材の綺麗な面を確保しています。

塗装後は、ベ-ク炉にて急速乾燥をして納期短縮に役立っています。

ある意味、塗装は職人的要素が大きい部分が、多分にあるますが、弊社ではそれほど

経験が無くても安定した塗装膜形成が可能です。

●キリンス処理(薬液・バフ)・脱脂処理

銅合金・銅材・鉄・SUS材の酸化膜や指紋痕・油汚れ・変色等を化学処理し、酸化膜等を除去し、

素材本来の光沢を復元します。御指示頂ければ、ご要求の光沢度や面粗度を出すことは可能です。

薬液では取り切れないロ-付け痕や溶接時のスパッタ付着もバフ磨きにて除去可能です。

バフはコンパウンドの粗いものから細かい物を取り揃えていますのでご希望の面粗度が得られます。

磨きに関しては布バフに磨き剤を塗布し、鏡面に近い面粗度が得られます。

薬液で細かな部分の酸化膜を除去してその後、広めな部分をバフで処理することも可能です。