- TOP

- TOP続

- TOP続々

- ブログ

- 会社情報

- 会社案内

- 沿革-1

- 沿革-2

- 設備一覧

- 分析機器一覧①

- 分析機器一覧②

- 塗装技術

- 製品一覧-1

- 製品一覧-2

- めっきとは?

- めっきとは?続編

- 錫めっき製品(光沢あり)-1

- 錫めっき製品(光沢あり)-2

- 錫めっき製品(光沢あり)-3

- 錫めっき製品(光沢なし)-1

- 錫めっき製品(光沢なし)-2

- 錫めっき製品(光沢なし)-3

- 錫めっき製品(光沢なし)-4

- 銀めっき製品-1

- 銀めっき製品-2

- 亜鉛めっき製品-1

- 亜鉛めっき製品-2

- 亜鉛めっき製品-3

- 亜鉛めっき製品-4

- ニッケルめっき製品-1

- ニッケルめっき製品-2

- ニッケルめっき製品-3

- ニッケルめっき製品-4

- ニッケルめっき製品-5

- ニッケルめっき製品-6

- カチオン電着塗装製品

- キリンス・脱脂処理製品-1

- キリンス・脱脂処理製品-2

- キリンス・脱脂処理製品-3

- キリンス・脱脂処理製品-4

- 部分めっき/半導体製品

- クリア塗装製品

- 硬質クロムめっき製品

- 無電解ニッケルめっき製品

- パ-カ-ライジング(黒染め)

- 硬質アルマイト処理製品

- 金めっき製品

- 資料ダウンロ-ド-1

- お問い合わせ

- CSR活動

- 動画ライブラリ

- 写真集

- アクセス

- LINK-1

- LINK-2

■設備情報 EQUIPMENT LIST

製品長尺化ニ-ズに伴い、弊社でも槽の大きさは更に大きく、長くなる方向にあります。長尺製品に対しても、

いかようにも対応致しますので、ご相談頂ければさいわいです。後記にめっきに応じた製品長さ対応表を

ご確認ください。

●三共㈱ 保有設備

■自動めっき装置 4台

❶全自動亜鉛めっき装置 2014年5月導入

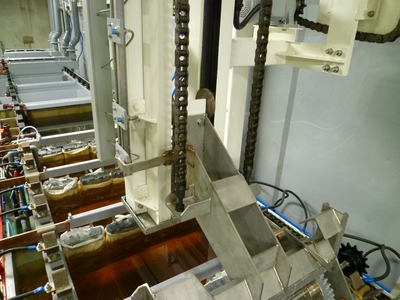

❷全自動錫めっき装置 エレベ-タラック方式

めっき槽は、揺動にて上下移動する他に、前処理では、加温やバブリング等、様々な製品にあった方法を採用しており、水洗も温水や純水によるシャワ-・置換洗浄を行っています。

❸自動ニッケルめっき装置 天井走行ラック方式

❹自動特殊素材めっき装置 ベルトクランプ方式

半導体リ-ドフレ-ム専用のめっき装置を特殊素材C用めっき装置に改造したものです。ロ-ダ-も積み上げ式のスタッカ-MG仕様で複数個ずつ吸着してベルトクリップにクランプする方式でセル式の小型めっきセル槽ですので安定した膜厚が可能です。φ12径~φ18径までの外径に対応しています。

制御は、Windows版仕様でしたがシ-ケンス制御に変更しています。ロ-ダ-は整列機にて段積みしたスタッカ-マガジンをセットすると、自動的にエレベ-タ-部まで運ばれ、ロボットア-ムにて1段ずつ上昇し、複数個ずつベルトに90°反転し、ベルトクランプします。

18mmピッチ幅にてセットされた特殊素材部品Cを前処理し、めっきを行います。折り返しまでは、前処理とめっきを行います。めっき液はオ-バ-フロ-方式で液面高さを出しています。液は常時、ポンプにて循環しており、同時に濾過も行っています。

ロ-ダ-吸着後に、パタ-ンマッチング方式の画像処理にて表裏検出を安全の為、行っています。前処理は、製品に付着する粉状の異物や油分等を完全に除去し、ストライクめっきをします。前処理液も循環方式でセル内にてオ-バ-フロ-し、液面管理を行っています。

純正ではWindowsによる制御でしたが、仕様に応じ,柔軟かつどのような条件にも対応可能なように、OMRON製シ-ケンサ-に全面載せ替え改造し、それに伴う入出力関係も国産品の部品に変更しています。

槽は全て温度管理しており、蒸気による電磁弁制御を行っています。

ホッパ-より供給した特殊部品Cをリニアフィ-ダ-にて適正量斜めシュ-トに落し、斜めシュ-トにて表裏検出を行い、エスケ-プしながら1個づつスタッカ-マガジンのPINに段積みしていきます。裏検出した特殊部品は専用箱に回収し、ホッパ-に戻す様にしています。

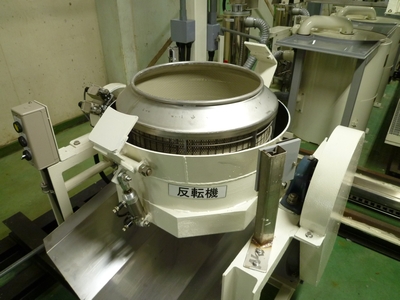

約150φの反転機構にて反転するとめっき槽があります。めっき液は温度管理されており液面管理は同様にオ-バ-フロ-にて循環しながら行っています。その為、安定した膜厚のめっき厚が可能です。めっき後は、水洗・水切り・温風乾燥にて表面上は完全に乾燥させてから搬出します。

ロ-ダ-とアンロ-ダ-は一体化しており、1名での作業が可能です。ロ-ダ-タッチパネルでの操作可能ですがアンロ-ダ-側もタッチパネルを装備し、操作性を上げています。

アンロ-ダ-はバラ落しですが数量管理はベルト有無にてカウントしていますので数量差異は発生しません。

アンロ-ディングは、アンクランプした状態にてエア-を使って、斜めシュ-トにて滑らせ、専用のスポンジ付きBOXに回収します。数量、ロット管理しており、ロ-ダ-数と数量が合わない場合はエラ-となります。残留は起きない構造になっております。仮に残留があってもセンサ-検出にてオペコ-ルします。